Lubrificantes para Indústria Alimentícia: Segurança e Eficiência em Cada Aplicação

Por: Victória - 18 de Abril de 2025

Importância dos Lubrificantes na Indústria Alimentícia

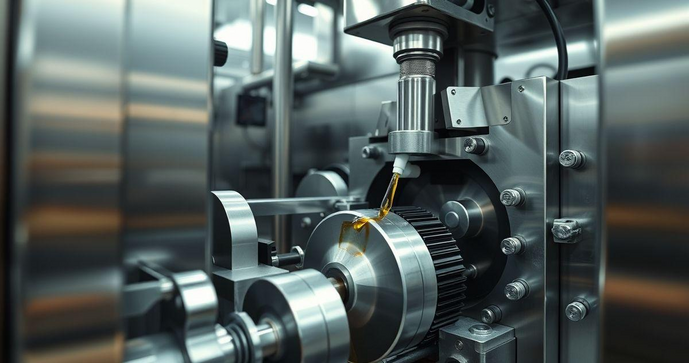

Os lubrificantes desempenham um papel vital na indústria alimentícia, pois garantem a eficiência operacional das máquinas e equipamentos usados na produção. A lubrificação adequada minimiza o atrito entre as partes móveis, prolongando a vida útil dos componentes e reduzindo a necessidade de manutenção frequente.

Além de aumentar a durabilidade dos equipamentos, os lubrificantes são essenciais para garantir um funcionamento suave e contínuo. Isso é particularmente importante em um setor onde o tempo é crucial e a interrupção de processos pode resultar em perdas financeiras significativas.

Um fator primordial na escolha de lubrificantes para a indústria alimentícia é a conformidade com as normas de segurança alimentar. Lubrificantes não tóxicos e que atendem a regulamentações específicas protegem os alimentos de contaminação, evitando riscos à saúde pública e aumentando a confiança dos consumidores na qualidade dos produtos.

Além disso, a seleção de lubrificantes adequados pode influenciar diretamente a eficiência energética de máquinas, resultando em economia de custos operacionais. Lubrificantes formulados para condições extremas de temperatura e umidade garantem um desempenho ideal, mesmo em ambientes desafiadores.

Em resumo, a importância dos lubrificantes na indústria alimentícia vai além da mera funcionalidade. Eles são fatores essenciais para a manutenção da segurança alimentar, eficiência operacional e sustentabilidade da produção, assegurando que os produtos alimentícios sejam seguros e de alta qualidade.

Tipos de Lubrificantes Adequados para Alimentos

Existem diversos tipos de lubrificantes adequados para a indústria alimentícia, cada um projetado para atender a necessidades específicas de desempenho e segurança. Os lubrificantes geralmente são classificados de acordo com sua fórmula base e a aplicação a que se destinam.

Os lubrificantes à base de óleos vegetais são uma escolha popular por serem biodegradáveis e menos tóxicos. Esses lubrificantes são ideais para aplicações onde o contato com alimentos é inevitável, pois oferecem uma alternativa segura sem comprometer a qualidade do produto.

Outra categoria são os lubrificantes sintéticos, que são formulados para oferecer desempenho superior em uma ampla faixa de temperaturas e condições operacionais. Eles são mais estáveis e têm uma maior resistência à oxidação, o que os torna ideais para ambientes exigentes na indústria alimentícia.

Os graxas alimentícias, frequentemente utilizadas em rolamentos e partes móveis, são formuladas com aditivos específicos para garantir a proteção contra corrosão e desgaste. Essas graxas são essenciais para aplicações onde a limpeza e a segurança alimentar são primordiais.

Além disso, existem lubrificantes específicos para aplicações em equipamentos de processamento, como lubrificantes para bombas e sistemas de transporte. Esses produtos são desenvolvidos para suportar condições adversas e garantir o funcionamento eficiente das máquinas durante todo o processo produtivo.

Ao selecionar o tipo apropriado de lubrificante, é fundamental considerar fatores como as especificações do fabricante, normas de segurança alimentar e as condições específicas de operação. Um lubrificante adequado não só melhora o desempenho, mas também assegura a conformidade com normas regulatórias.

Critérios de Escolha de Lubrificantes para Indústria Alimentícia

A escolha de lubrificantes para a indústria alimentícia envolve uma série de critérios que garantem não apenas a eficácia do produto, mas também a segurança alimentar. O primeiro passo é verificar a conformidade com as regulamentações de segurança alimentar, como as normas da FDA (Administração de Alimentos e Medicamentos dos EUA) ou da NSF International, que classificam os lubrificantes em diferentes categorias de segurança.

Outro critério importante é a compatibilidade do lubrificante com os materiais e equipamentos utilizados na produção. Certos lubrificantes podem reagir negativamente com plásticos, borrachas ou outros materiais que compõem as máquinas, causando danos. Portanto, é vital que o produto selecionado seja compatível com os componentes do equipamento.

A temperatura de operação também deve ser considerada, já que lubrificantes diferentes têm faixas de temperatura de operação ideais. Produtos que resistem a altas temperaturas e não perdem suas propriedades em condições extremas são essenciais para garantir um desempenho confiável e duradouro.

Além disso, é essencial avaliar a viscosidade do lubrificante. A viscosidade influencia a capacidade do produto de formar uma película protetora entre as partes móveis, reduzindo o atrito. Lubrificantes com a viscosidade correta contribuem para o funcionamento suave e eficiente das máquinas.

Por fim, a frequência de manutenção e o método de aplicação também são fatores que influenciam a escolha do lubrificante. Lubrificantes que exigem menos manutenção e são fáceis de aplicar podem economizar tempo e reduzir os custos operacionais. A análise dos métodos de aplicação, como por exemplo, se um sistema automático ou manual será utilizado, também impacta na escolha.

Ao seguir esses critérios, os gestores da indústria alimentícia podem garantir que os lubrificantes selecionados não só atendam às exigências de performance, mas também preservem a qualidade e a segurança dos produtos alimentícios, prevenindo contaminações e riscos à saúde.

Normas e Regulamentações sobre Lubrificantes Alimentícios

As normas e regulamentações sobre lubrificantes alimentícios são fundamentais para garantir a segurança e a qualidade dos produtos que entram em contato com alimentos. Essas diretrizes estabelecem requisitos rigorosos que os lubrificantes devem cumprir para serem considerados seguros para uso na indústria alimentícia.

Uma das principais referências globais é a NSF International, que certifica lubrificantes adequados para a indústria alimentícia. A NSF cria categorias de certificação, como H1, H2 e H3, que indicam o nível de segurança do lubrificante. A classificação H1, por exemplo, é destinada a lubrificantes que podem ter contato acidental com alimentos, enquanto H2 é para aqueles que não podem, e H3 é para graxas e óleos que são comestíveis.

Além das normas da NSF, a FDA também regulamenta lubrificantes utilizados na indústria alimentícia, exigindo que todos os produtos que entram em contato com alimentos atendam a requisitos específicos de segurança. Essas diretrizes abordam aspectos como componentes químicos, métodos de fabricação e a capacidade do produto de não contaminar alimentos.

Na União Europeia, as directivas de segurança alimentar, como a Regulamentação (CE) n.º 1935/2004, estabelecem que materiais e objetos destinados a entrar em contacto com alimentos não devem transferir componentes para os alimentos em quantidades que possam representar um risco para a saúde humana.

Além disso, normas da ISO (Organização Internacional de Normalização), como a ISO 21469, proporcionam critérios exigentes para a formulação e a produção de lubrificantes alimentícios, assegurando que estes sejam fabricados em condições controladas para evitar contaminações.

A conformidade com essas normas não é apenas uma questão de legalidade, mas também de responsabilidade empresarial. Manter altos padrões de segurança e qualidade aumenta a confiança dos consumidores e protege a marca de potenciais riscos legais ou de saúde pública.

Vantagens do Uso de Lubrificantes Certificados

O uso de lubrificantes certificados na indústria alimentícia apresenta diversas vantagens que contribuem para a eficiência operacional e a segurança alimentar. Uma das principais vantagens é a garantia de conformidade com normas e regulamentos que asseguram que o produto é seguro para contato com alimentos.

Lubrificantes certificados, como os aprovados pela NSF, passam por rigorosos testes de segurança e qualidade, o que diminui significativamente o risco de contaminação dos alimentos. Isso é crucial para manter a integridade dos produtos alimentícios e proteger a saúde dos consumidores.

Outro benefício é a confiança em sua performance. Lubrificantes certificados são desenvolvidos para fornecer desempenho otimizado em condições específicas da indústria alimentícia, como resistência a altas temperaturas, umidade e produtos químicos, garantindo que as máquinas operem de maneira eficaz e em conformidade com as exigências do setor.

Adicionalmente, o uso de lubrificantes com certificações reconhecidas pode resultar em economia de custos a longo prazo. A redução de falhas nos equipamentos e a diminuição da necessidade de manutenções frequentes devido à lubrificação eficiente aumentam a vida útil dos ativos, levando a uma melhor rentabilidade.

Os lubrificantes certificados também podem melhorar a sustentabilidade dos processos produtivos. Muitos deles são formulados para serem biodegradáveis ou menos tóxicos, alinhando-se às crescentes demandas por práticas empresariais responsáveis e com menor impacto ambiental.

Por fim, utilizar lubrificantes certificados pode fortalecer a reputação da empresa. A adesão a padrões de segurança alimentícia é um indicativo do comprometimento da empresa com a qualidade e a saúde, aumentando a confiança dos clientes e parceiros comerciais.

Práticas de Armazenamento e Manuseio de Lubrificantes

As práticas de armazenamento e manuseio adequadas de lubrificantes são cruciais para garantir a qualidade e a eficácia dos produtos, especialmente na indústria alimentícia. O primeiro passo é sempre seguir as recomendações do fabricante, que incluem especificações sobre temperatura e condições de armazenamento.

Os lubrificantes devem ser armazenados em local fresco e seco, longe da luz solar direta e de fontes de calor, para evitar degradação e mudanças nas propriedades químicas. A temperatura ideal de armazenamento deve ser indicada no rótulo do produto e deve ser rigorosamente respeitada.

Além disso, é importante manter os lubrificantes em suas embalagens originais, pois estas são projetadas para proteger o produto de contaminações externas. As tampas devem ser mantidas bem fechadas para evitar a entrada de umidade e partículas que possam comprometer a qualidade do lubrificante.

Outra prática recomendada é a rotatividade dos estoques, utilizando o princípio do FIFO (First In, First Out), que garante que os lubrificantes mais antigos sejam utilizados antes dos novos. Isso é fundamental para evitar o uso de produtos vencidos ou degradados.

Durante o manuseio, é essencial garantir que o pessoal envolvido esteja adequadamente treinado e equipado com fazer a operação de forma segura. O uso de Equipamentos de Proteção Individual (EPIs), como luvas e óculos de proteção, é fundamental para evitar qualquer contato direto com substâncias químicas.

Por fim, é importante implementar um sistema de monitoramento e registro de todas as entradas e saídas de lubrificantes, bem como qualquer ocorrência de derramamento ou contaminação. Essa documentação não apenas auxilia na manutenção de padrões de qualidade, mas também atende a exigências regulatórias.

Em resumo, a escolha e o uso de lubrificantes adequados na indústria alimentícia são fatores essenciais que impactam diretamente a eficiência operacional e a segurança alimentar. As normas e regulamentações que regem esses produtos garantem que sejam seguros e eficazes, enquanto a utilização de lubrificantes certificados traz benefícios significativos, como redução de riscos e melhorias na performance dos equipamentos.

Além disso, práticas adequadas de armazenamento e manuseio são fundamentais para preservar a qualidade dos lubrificantes, garantindo que suas propriedades sejam mantidas ao longo do tempo. Ao adotar essas diretrizes, as empresas não só asseguram a integridade de seus produtos, mas também fortalecem sua reputação e comprometimento com a segurança alimentar.

Portanto, investir em lubrificantes adequados e em práticas de manejo eficazes é um passo importante para otimizar processos e garantir que os produtos alimentícios atendam aos padrões de qualidade exigidos pelo mercado.