Lubrificante industrial é essencial para a eficiência e durabilidade de máquinas e equipamentos. Descubra como escolher o melhor!

Por: Victória - 19 de Abril de 2025

Lubrificante industrial é um componente crucial para garantir o funcionamento eficiente e a durabilidade de máquinas e equipamentos em diversos setores. A escolha do lubrificante adequado pode impactar diretamente a performance e a vida útil dos ativos, além de reduzir custos com manutenção. Neste artigo, abordaremos a importância dos lubrificantes industriais, os diferentes tipos disponíveis e dicas para selecionar o produto ideal para suas necessidades específicas.

Importância do Lubrificante Industrial na Manutenção de Equipamentos

O lubrificante industrial desempenha um papel fundamental na manutenção de equipamentos, sendo essencial para garantir a eficiência operacional e a longevidade das máquinas. A sua aplicação correta não apenas melhora o desempenho dos equipamentos, mas também previne falhas e reduz custos operacionais. Neste contexto, é importante entender como os lubrificantes atuam e por que são indispensáveis em ambientes industriais.

Um dos principais benefícios do lubrificante industrial é a redução do atrito entre as partes móveis das máquinas. O atrito excessivo pode causar desgaste prematuro, levando a quebras e paradas inesperadas. Ao aplicar um lubrificante adequado, as superfícies de contato são protegidas, permitindo que as máquinas operem de maneira mais suave e eficiente. Isso resulta em um aumento significativo na produtividade, uma vez que as máquinas podem funcionar por períodos mais longos sem interrupções.

Além disso, os lubrificantes industriais ajudam a dissipar o calor gerado durante a operação das máquinas. O calor excessivo pode danificar componentes internos e afetar o desempenho geral do equipamento. Os lubrificantes atuam como um meio de transferência de calor, absorvendo e dissipando a temperatura elevada, o que contribui para a manutenção de uma temperatura de operação ideal. Isso é especialmente importante em ambientes industriais onde as máquinas estão sujeitas a altas cargas e condições extremas.

Outro aspecto relevante é a proteção contra corrosão e oxidação. Muitos lubrificantes industriais contêm aditivos que formam uma barreira protetora nas superfícies metálicas, evitando a formação de ferrugem e corrosão. Isso é crucial para prolongar a vida útil dos equipamentos, especialmente em indústrias onde as máquinas estão expostas a umidade e outros agentes corrosivos. A manutenção regular com lubrificantes adequados pode, portanto, resultar em economias significativas a longo prazo, evitando a necessidade de substituições frequentes de peças e equipamentos.

A escolha do lubrificante correto também é vital para a eficiência energética. Lubrificantes de baixa viscosidade, por exemplo, podem reduzir a resistência ao movimento, permitindo que as máquinas operem com menos energia. Isso não apenas diminui os custos com eletricidade, mas também contribui para a sustentabilidade ambiental, uma vez que a redução do consumo de energia está alinhada com as práticas de produção mais ecológicas.

Além dos benefícios diretos, a utilização de lubrificantes industriais adequados também impacta a segurança no ambiente de trabalho. Equipamentos que operam de maneira eficiente e sem falhas são menos propensos a causar acidentes. A manutenção regular, que inclui a aplicação de lubrificantes, é uma prática recomendada para garantir que as máquinas funcionem de forma segura e confiável. Isso é especialmente importante em indústrias onde a segurança dos trabalhadores é uma prioridade.

Outro ponto a ser considerado é a importância da manutenção preditiva e preventiva. A aplicação de lubrificantes industriais deve ser parte de um programa de manutenção abrangente que inclua inspeções regulares e monitoramento do estado dos equipamentos. A análise de lubrificantes, por exemplo, pode fornecer informações valiosas sobre o desgaste das peças e a necessidade de intervenções antes que ocorram falhas catastróficas. Isso não apenas melhora a eficiência operacional, mas também minimiza o tempo de inatividade e os custos associados a reparos emergenciais.

Por fim, a conscientização sobre a importância do lubrificante industrial deve ser disseminada entre todos os colaboradores envolvidos na operação e manutenção dos equipamentos. Treinamentos e capacitações podem ajudar a garantir que todos entendam a relevância da lubrificação adequada e como ela se relaciona com a eficiência e a segurança no ambiente de trabalho. A cultura de manutenção proativa, que inclui a utilização de lubrificantes de qualidade, pode transformar a operação de uma indústria, resultando em um ambiente mais produtivo e seguro.

Em resumo, o lubrificante industrial é um elemento essencial na manutenção de equipamentos, contribuindo para a eficiência, segurança e durabilidade das máquinas. A sua aplicação correta não apenas previne falhas e reduz custos, mas também promove um ambiente de trabalho mais seguro e produtivo. Investir em lubrificantes de qualidade e em práticas de manutenção adequadas é uma estratégia inteligente para qualquer operação industrial que busca maximizar seu desempenho e minimizar riscos.

Tipos de Lubrificantes Industriais e Suas Aplicações

Os lubrificantes industriais são essenciais para o funcionamento eficiente de máquinas e equipamentos em diversos setores. Com uma variedade de tipos disponíveis, cada um possui características específicas que os tornam mais adequados para determinadas aplicações. Neste artigo, exploraremos os principais tipos de lubrificantes industriais e suas respectivas utilizações, ajudando você a escolher o produto ideal para suas necessidades.

Um dos tipos mais comuns de lubrificantes industriais é o óleo lubrificante. Este tipo de lubrificante é amplamente utilizado em motores, engrenagens e sistemas hidráulicos. Os óleos lubrificantes podem ser classificados em duas categorias principais: sintéticos e minerais. Os óleos sintéticos são formulados a partir de compostos químicos e oferecem vantagens como maior resistência à oxidação, melhor desempenho em altas temperaturas e uma vida útil mais longa. Por outro lado, os óleos minerais são derivados do petróleo e, embora sejam mais acessíveis, podem não oferecer o mesmo nível de proteção em condições extremas.

Os lubrificantes à base de graxa também são amplamente utilizados em aplicações industriais. A graxa é uma mistura de óleo lubrificante e um espessante, que proporciona uma consistência pastosa. Esse tipo de lubrificante é ideal para aplicações onde a retenção do lubrificante é necessária, como em rolamentos, eixos e articulações. A graxa é especialmente útil em ambientes onde a contaminação por poeira e umidade é uma preocupação, pois sua consistência ajuda a evitar que partículas indesejadas entrem em contato com as superfícies metálicas.

Outro tipo importante de lubrificante industrial é o fluido de corte, utilizado em processos de usinagem e fabricação. Esses fluidos são projetados para resfriar e lubrificar as ferramentas de corte, reduzindo o atrito e o desgaste. Os fluidos de corte podem ser à base de água ou óleo, e a escolha entre eles depende do tipo de material a ser usinado e das condições de operação. Os fluidos à base de água são mais ecológicos e fáceis de limpar, enquanto os à base de óleo oferecem melhor lubrificação e proteção contra corrosão.

Os lubrificantes para compressores também merecem destaque. Esses produtos são formulados para atender às necessidades específicas de sistemas de compressão de ar e gás. Os lubrificantes para compressores ajudam a reduzir o atrito, dissipar o calor e proteger contra a corrosão. É importante escolher um lubrificante adequado para o tipo de compressor em uso, pois a aplicação incorreta pode resultar em falhas e danos ao equipamento.

Além dos tipos mencionados, existem também lubrificantes especiais, como os lubrificantes para alta temperatura e alta pressão. Esses produtos são formulados para suportar condições extremas, como altas temperaturas e pressões elevadas, sendo ideais para aplicações em indústrias como a petroquímica e metalúrgica. A escolha do lubrificante certo para essas condições é crucial para garantir a eficiência e a segurança dos processos industriais.

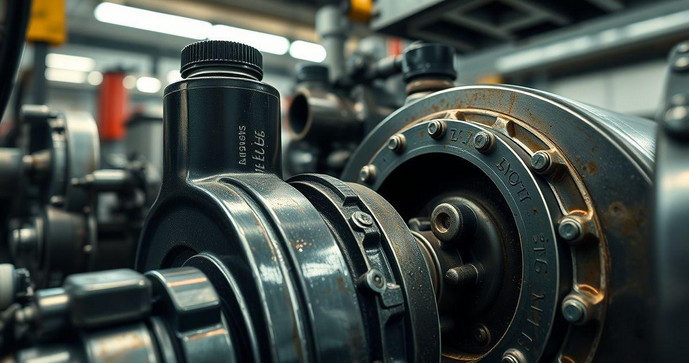

Outro aspecto importante a considerar é a aplicação de sistemas de Bomba de lubrificação. Esses sistemas são projetados para automatizar a distribuição de lubrificantes em máquinas e equipamentos, garantindo que todas as partes móveis recebam a quantidade adequada de lubrificante. As bombas de lubrificação podem ser manuais ou automáticas, e a escolha do sistema depende das necessidades específicas da operação. A automação da lubrificação não apenas melhora a eficiência, mas também reduz o risco de falhas devido à falta de lubrificação.

Os lubrificantes industriais também podem ser classificados de acordo com suas propriedades, como viscosidade, ponto de fluidez e resistência à oxidação. A viscosidade é uma característica crítica, pois determina a fluidez do lubrificante em diferentes temperaturas. Lubrificantes com viscosidade adequada garantem que o produto flua facilmente para as áreas necessárias, proporcionando proteção eficaz contra o desgaste.

Além disso, a resistência à oxidação é uma propriedade importante, especialmente em ambientes onde os lubrificantes estão expostos ao calor e à umidade. Lubrificantes com alta resistência à oxidação têm uma vida útil mais longa e mantêm suas propriedades de lubrificação por mais tempo, reduzindo a necessidade de trocas frequentes.

Em resumo, a escolha do tipo de lubrificante industrial adequado é fundamental para garantir a eficiência e a durabilidade dos equipamentos. Com uma variedade de opções disponíveis, incluindo óleos, graxas, fluidos de corte e lubrificantes especiais, é importante considerar as necessidades específicas de cada aplicação. Além disso, a utilização de sistemas de Bomba de lubrificação pode otimizar a distribuição de lubrificantes, melhorando ainda mais a performance e a segurança das operações industriais. Investir em lubrificantes de qualidade e em práticas de manutenção adequadas é uma estratégia inteligente para qualquer operação que busca maximizar seu desempenho e minimizar riscos.

Como Escolher o Lubrificante Industrial Adequado para Sua Necessidade

A escolha do lubrificante industrial adequado é uma decisão crucial que pode impactar diretamente a eficiência e a durabilidade dos equipamentos em um ambiente de trabalho. Com uma variedade de opções disponíveis no mercado, é fundamental entender as necessidades específicas de sua aplicação para fazer a escolha certa. Neste artigo, abordaremos os principais fatores a serem considerados ao selecionar o lubrificante industrial ideal para suas necessidades.

O primeiro passo na escolha do lubrificante é identificar o tipo de equipamento que será lubrificado. Diferentes máquinas e sistemas têm requisitos distintos em relação ao tipo de lubrificante a ser utilizado. Por exemplo, motores, engrenagens, rolamentos e compressores podem exigir lubrificantes com propriedades específicas, como viscosidade, resistência à oxidação e capacidade de suportar altas temperaturas. Portanto, é essencial consultar o manual do fabricante do equipamento para obter recomendações sobre o tipo de lubrificante mais adequado.

A viscosidade é uma das características mais importantes a serem consideradas ao escolher um lubrificante industrial. A viscosidade refere-se à resistência do lubrificante ao fluxo e é um fator crítico que afeta a capacidade do lubrificante de se mover e proteger as superfícies metálicas. Lubrificantes com viscosidade muito baixa podem não fornecer a proteção necessária em condições de alta carga, enquanto lubrificantes com viscosidade muito alta podem dificultar o movimento das partes móveis. Portanto, é importante escolher um lubrificante com a viscosidade adequada para a temperatura e as condições de operação do equipamento.

Outro fator a ser considerado é a temperatura de operação do equipamento. Lubrificantes diferentes têm diferentes faixas de temperatura em que funcionam de maneira ideal. Se o equipamento operar em temperaturas extremas, é fundamental escolher um lubrificante que possa suportar essas condições sem perder suas propriedades. Lubrificantes sintéticos, por exemplo, geralmente oferecem melhor desempenho em altas temperaturas em comparação com lubrificantes minerais, tornando-os uma escolha popular para aplicações exigentes.

Além da viscosidade e da temperatura, a resistência à oxidação é uma propriedade importante a ser considerada. A oxidação pode causar a degradação do lubrificante, resultando em formação de lodo e depósitos que podem prejudicar o desempenho do equipamento. Lubrificantes com aditivos antioxidantes são projetados para resistir à oxidação e prolongar a vida útil do produto. Ao escolher um lubrificante, verifique se ele possui aditivos que garantam uma maior resistência à oxidação, especialmente se o equipamento estiver exposto a altas temperaturas ou ambientes agressivos.

Outro aspecto a ser considerado é a compatibilidade do lubrificante com os materiais do equipamento. Alguns lubrificantes podem reagir negativamente com certos materiais, como plásticos ou borrachas, causando degradação e falhas. Portanto, é importante verificar a compatibilidade do lubrificante com os materiais utilizados nas partes móveis do equipamento. Consultar as especificações do fabricante pode ajudar a evitar problemas de compatibilidade.

Além disso, a aplicação do lubrificante também deve ser levada em conta. Existem diferentes formas de aplicação, como graxas, óleos e sprays. O Lubrificante spray, por exemplo, é uma opção prática e versátil que pode ser utilizada em uma variedade de aplicações, proporcionando uma cobertura uniforme e fácil acesso a áreas de difícil alcance. A escolha do método de aplicação pode influenciar a eficácia do lubrificante e a facilidade de uso, por isso é importante considerar qual forma de lubrificação será mais adequada para sua operação.

Outro ponto a ser considerado é a frequência de manutenção e a necessidade de troca do lubrificante. Alguns lubrificantes têm uma vida útil mais longa do que outros, o que pode impactar a frequência com que você precisará realizar a manutenção. Lubrificantes sintéticos, por exemplo, geralmente têm uma vida útil mais longa em comparação com lubrificantes minerais, o que pode resultar em menos trocas e menor tempo de inatividade. Avaliar a frequência de manutenção necessária pode ajudar a determinar qual lubrificante é mais econômico a longo prazo.

Por fim, é importante considerar o custo do lubrificante em relação aos benefícios que ele oferece. Embora lubrificantes de alta qualidade possam ter um custo inicial mais elevado, eles podem resultar em economias significativas a longo prazo, reduzindo o desgaste do equipamento e minimizando a necessidade de reparos. Portanto, ao escolher um lubrificante, leve em conta não apenas o preço, mas também o valor que ele pode agregar à operação.

Em resumo, a escolha do lubrificante industrial adequado envolve a consideração de vários fatores, incluindo o tipo de equipamento, a viscosidade, a temperatura de operação, a resistência à oxidação, a compatibilidade com materiais, o método de aplicação e a frequência de manutenção. Ao levar em conta essas variáveis, você poderá selecionar o lubrificante ideal que atenda às suas necessidades específicas, garantindo a eficiência e a durabilidade dos seus equipamentos. Investir tempo na escolha do lubrificante certo é uma estratégia inteligente para maximizar o desempenho e minimizar os riscos em sua operação industrial.

Dicas para a Aplicação e Armazenamento de Lubrificantes Industriais

A aplicação e o armazenamento adequados de lubrificantes industriais são fundamentais para garantir a eficiência e a durabilidade dos equipamentos. Um manejo incorreto pode levar à contaminação, degradação do produto e, consequentemente, falhas nos sistemas lubrificados. Neste artigo, apresentaremos dicas valiosas para a aplicação e o armazenamento de lubrificantes industriais, ajudando você a maximizar o desempenho e a vida útil dos seus equipamentos.

Um dos primeiros passos para uma aplicação eficaz é garantir que a superfície a ser lubrificada esteja limpa e livre de contaminantes. Antes de aplicar o lubrificante, é importante remover sujeira, poeira e resíduos de produtos anteriores. A presença de contaminantes pode comprometer a eficácia do lubrificante e causar desgaste prematuro nas peças. Utilize panos limpos e, se necessário, solventes apropriados para garantir que a superfície esteja em condições ideais para a lubrificação.

Além disso, é essencial seguir as recomendações do fabricante em relação à quantidade de lubrificante a ser aplicada. A aplicação excessiva pode resultar em acúmulo de lubrificante, que pode atrair sujeira e causar obstruções, enquanto a aplicação insuficiente pode levar ao desgaste das peças. Consulte o manual do equipamento para obter informações sobre a quantidade ideal de lubrificante e a frequência de aplicação.

Outro aspecto importante é a escolha do método de aplicação. Existem diferentes formas de aplicar lubrificantes, como graxas, óleos e sprays. A escolha do método deve ser baseada nas características do equipamento e nas condições de operação. Por exemplo, a graxa branca alimentícia é uma excelente opção para aplicações em ambientes onde a segurança alimentar é uma preocupação, pois é formulada para ser segura em contato com alimentos. Além disso, a graxa é ideal para aplicações que exigem retenção do lubrificante, como rolamentos e eixos.

Ao aplicar lubrificantes em equipamentos, é importante garantir que todas as partes móveis recebam a quantidade adequada de lubrificante. Utilize ferramentas apropriadas, como pistolas de graxa ou aplicadores de óleo, para garantir uma distribuição uniforme. Em sistemas automáticos de lubrificação, verifique se as bombas e os sistemas de distribuição estão funcionando corretamente e se estão entregando a quantidade certa de lubrificante em cada ponto de lubrificação.

Outro ponto a ser considerado é a temperatura de aplicação. Lubrificantes podem ter diferentes comportamentos em temperaturas variadas. Por exemplo, lubrificantes à base de óleo podem se tornar mais viscosos em temperaturas baixas, dificultando a aplicação. Portanto, é importante aplicar o lubrificante em temperaturas recomendadas pelo fabricante para garantir a eficácia do produto.

Após a aplicação, é fundamental monitorar o desempenho do lubrificante e realizar manutenções regulares. Verifique se há sinais de desgaste ou falhas nas peças lubrificadas e ajuste a frequência de aplicação conforme necessário. A análise de lubrificantes também pode ser uma prática útil para identificar a necessidade de troca e garantir que o sistema esteja funcionando de maneira ideal.

Quanto ao armazenamento, é importante seguir algumas diretrizes para garantir a integridade dos lubrificantes. Armazene os lubrificantes em locais frescos e secos, longe da luz solar direta e de fontes de calor. A exposição a temperaturas extremas pode afetar as propriedades do lubrificante e reduzir sua eficácia. Além disso, mantenha os recipientes bem fechados para evitar a contaminação por poeira e umidade.

Verifique também as datas de validade dos lubrificantes e utilize os produtos mais antigos primeiro. O armazenamento inadequado pode levar à degradação do lubrificante, resultando em perda de propriedades e eficácia. Sempre que possível, mantenha um registro do estoque de lubrificantes, incluindo datas de recebimento e validade, para garantir que os produtos sejam utilizados dentro do prazo recomendado.

Outro aspecto importante é a rotulagem adequada dos recipientes. Certifique-se de que todos os lubrificantes estejam claramente identificados, incluindo informações sobre o tipo de lubrificante, data de recebimento e data de validade. Isso facilita a identificação e o uso correto dos produtos, evitando confusões e erros na aplicação.

Por fim, é essencial treinar os colaboradores envolvidos na aplicação e no armazenamento de lubrificantes. A conscientização sobre as melhores práticas e a importância da lubrificação adequada pode ajudar a prevenir erros e garantir que os equipamentos operem de maneira eficiente. Realizar treinamentos regulares e fornecer informações atualizadas sobre os produtos utilizados pode contribuir para um ambiente de trabalho mais seguro e produtivo.

Em resumo, a aplicação e o armazenamento adequados de lubrificantes industriais são fundamentais para garantir a eficiência e a durabilidade dos equipamentos. Seguir as dicas apresentadas neste artigo, como garantir a limpeza das superfícies, aplicar a quantidade correta de lubrificante, escolher o método de aplicação adequado e armazenar os produtos de maneira correta, pode ajudar a maximizar o desempenho e a vida útil dos seus equipamentos. Investir tempo e atenção na lubrificação adequada é uma estratégia inteligente para qualquer operação industrial.

Em conclusão, o lubrificante industrial desempenha um papel vital na manutenção e operação de máquinas e equipamentos, sendo essencial para garantir eficiência, durabilidade e segurança. A escolha do lubrificante correto, considerando fatores como tipo de equipamento, viscosidade, temperatura de operação e método de aplicação, é fundamental para maximizar o desempenho e minimizar custos. Além disso, a aplicação e o armazenamento adequados dos lubrificantes são cruciais para evitar contaminações e degradações que possam comprometer a eficácia do produto. Ao seguir as diretrizes e dicas apresentadas, você estará melhor preparado para fazer escolhas informadas e garantir que seus ativos operem de maneira otimizada, contribuindo para o sucesso de suas operações industriais.