Como Funciona o Sistema de Lubrificação Automático e Suas Vantagens

Por: Victória - 25 de Abril de 2025

O que é um sistema de lubrificação automático?

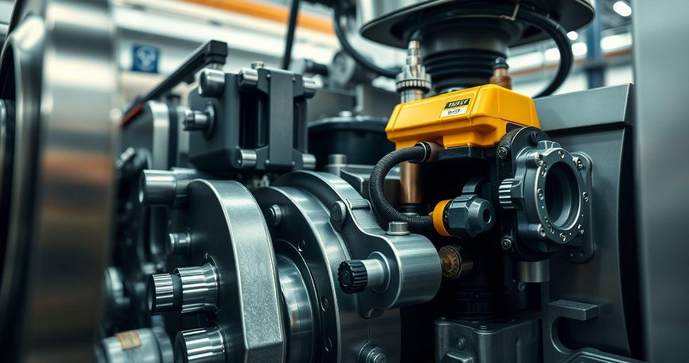

Um sistema de lubrificação automático é um dispositivo projetado para fornecer lubrificação contínua e controlada a diferentes componentes mecânicos de máquinas e equipamentos. Este sistema elimina a necessidade de lubrificação manual, poupando tempo e esforço, além de garantir que a quantidade correta de lubrificante seja aplicada em intervalos regulares.

Esses sistemas são utilizados em diversas aplicações industriais, desde maquinaria pesada até sistemas mais leves. Eles são especialmente comuns em ambientes onde a operação contínua e a eficiência são cruciais. A automação do processo de lubrificação contribui significativamente para a redução de falhas mecânicas e aumenta a eficácia operacional.

Os sistemas de lubrificação automática podem ser classificados em diferentes tipos, como centralizados e descentralizados. Nos sistemas centralizados, um único coletor de lubrificante distribui o produto a vários pontos de lubrificação. Já os sistemas descentralizados possuem unidades independentes, que fornecem lubrificação diretamente nos pontos onde são necessários.

Geralmente, esses sistemas incluem componentes como bombas, reservatórios de lubrificante, tubulações e dispositivos de monitoramento. O funcionamento é frequentemente controlado por um cronômetro ou um sistema de sensores que permite a adaptação das quantidades e dos intervalos de lubrificação de acordo com as exigências operacionais.

Vantagens do sistema de lubrificação automático para a indústria

Os sistemas de lubrificação automática oferecem uma série de vantagens significativas para a indústria, começando pela redução de custos operacionais. Com a lubrificação contínua e precisa, estes sistemas minimizam o desgaste dos componentes, resultando em menos paradas para manutenção e substituição de peças.

Outra vantagem importante é o aumento da eficiência operacional. A automação do processo de lubrificação garante que as máquinas operem em condições ideais, o que melhora o desempenho geral dos equipamentos. Isso é especialmente relevante em setores onde a produtividade é crítica.

Os sistemas automáticos também promovem uma operação mais segura. Com a eliminação da necessidade de lubrificação manual, os operadores ficam menos expostos a ambientes potencialmente perigosos, reduzindo riscos de acidentes de trabalho. Isso se traduz em um ambiente de trabalho mais seguro e saudável.

Além disso, esses sistemas proporcionam uma melhor precisão na aplicação do lubrificante. A quantidade exata de produto é aplicada de acordo com as necessidades específicas de cada componente, evitando excessos que podem levar à contaminação do lubrificante ou à formação de resíduos indesejados.

Por fim, a implementação de um sistema de lubrificação automático contribui para a sustentabilidade da operação industrial. Com menor consumo de lubrificantes e consequentemente menos desperdício, esse sistema se alinha às práticas de produção mais sustentável, respeitando as normas ambientais.

Principais componentes de um sistema de lubrificação automático

Um sistema de lubrificação automático é composto por diversos componentes que trabalham juntos para garantir a eficiência na lubrificação de uma máquina. Entre os principais componentes, encontram-se:

Bomba de lubrificação: Este é o coração do sistema, responsável por movimentar o lubrificante do reservatório até os pontos de aplicação. As bombas podem ser elétricas ou pneumáticas, dependendo do tipo de sistema.

Reservatório de lubrificante: Armazena o lubrificante que será utilizado no processo de lubrificação. A capacidade do reservatório varia conforme as necessidades do sistema e a frequência de lubrificação.

Tubulações e conectores: Essas partes são essenciais para o transporte do lubrificante desde o reservatório até os pontos de lubrificação. Devem ser projetadas para suportar a pressão do lubrificante e evitar vazamentos.

Dispositivos de dosagem: Eles controlam a quantidade de lubrificante que será aplicada em cada ponto. Podem ser válvulas de controle ou dispositivos específicos que garantem uma dosagem precisa.

Sensores e dispositivos de monitoramento: Esses elementos são responsáveis por monitorar o funcionamento do sistema, verificando níveis de lubrificante e detectando falhas ou obstruções. Eles podem gerar alarmes ou alertas para a equipe de manutenção.

Controladores eletrônicos: Esses dispositivos gerenciam todo o sistema, programando os ciclos de lubrificação, monitorando o estado dos componentes e garantindo que o lubrificante seja aplicado nos intervalos corretos.

Instalação de um sistema de lubrificação automático: passos essenciais

A instalação de um sistema de lubrificação automático é um processo que requer planejamento e atenção aos detalhes. Abaixo estão os passos essenciais para garantir uma instalação bem-sucedida:

1. Planejamento inicial: Antes de iniciar a instalação, é fundamental determinar as necessidades específicas do equipamento que receberá o sistema. Identifique os pontos de lubrificação e avalie a quantidade de lubrificante necessária.

2. Seleção dos componentes: Escolha os componentes adequados para o sistema com base nas necessidades identificadas. Isso inclui a bomba, reservatório, tubulações e dispositivos de monitoramento.

3. Montagem do reservatório: Instale o reservatório de lubrificante em um local estratégico, que permita fácil acesso e manutenção. Certifique-se de que esteja nivelado e firme, evitando possíveis vazamentos.

4. Instalação das tubulações: Conecte as tubulações entre o reservatório, a bomba e os pontos de aplicação. Assegure-se de utilizar conectores adequados e verifique se não há obstruções que possam comprometer o fluxo do lubrificante.

5. Instalação da bomba: A bomba deve ser instalada de forma segura e nivelada, seguindo as orientações do fabricante. Garanta que ela esteja conectada à fonte de energia apropriada, se for elétrica.

6. Configuração dos dispositivos de dosagem: Ajuste os dispositivos de dosagem para garantir que a quantidade correta de lubrificante seja aplicada em cada ponto de lubrificação. Isso pode envolver a calibração de válvulas ou a programação de dispositivos eletrônicos.

7. Teste do sistema: Após a instalação, realize um teste completo do sistema. Verifique se todas as conexões estão firmes, se a bomba opera corretamente e se o lubrificante está sendo distribuído adequadamente nos pontos de aplicação.

8. Manutenção e monitoramento contínuos: Depois de instalado, é crucial implementar um regime de manutenção regular. Monitore o sistema para garantir que continue funcionando eficientemente, realizando ajustes conforme necessário.

Manutenção preventiva de sistemas de lubrificação automática

A manutenção preventiva de sistemas de lubrificação automática é fundamental para garantir o funcionamento eficaz e prolongar a vida útil do equipamento. Aqui estão algumas práticas recomendadas para a manutenção preventiva:

1. Inspeção regular dos componentes: Realize inspeções periódicas em todos os componentes do sistema, incluindo bombas, tubulações e reservatórios. Verifique se há sinais de desgaste, vazamentos ou danos que possam comprometer o funcionamento.

2. Limpeza do reservatório: Mantenha o reservatório de lubrificante limpo para evitar a contaminação do lubrificante. Remova depósitos e resíduos que possam afetar a qualidade do lubrificante e a eficiência do sistema.

3. Verificação das tubulações: Inspecione as tubulações para identificar obstruções e vazamentos. Certifique-se de que não há curvaturas acentuadas que possam impedir o fluxo do lubrificante.

4. Lubrificação de componentes móveis: Além da lubrificação automática, é importante garantir que as partes móveis da bomba e outros componentes sejam lubrificadas corretamente, seguindo as recomendações do fabricante.

5. Monitoramento do nível de lubrificante: Verifique regularmente o nível de lubrificante no reservatório. Mantenha o nível apropriado para evitar falhas no sistema e garantir uma lubrificação contínua e eficaz.

6. Testes de funcionalidade: Realize testes de funcionalidade regularmente para garantir que todos os sistemas, incluindo sensores e dispositivos de dosagem, estão funcionando corretamente. Testes ajudam a identificar possíveis problemas antes que se tornem críticos.

7. Registro de manutenção: Mantenha um registro detalhado das atividades de manutenção realizadas no sistema. Isso facilita a identificação de padrões e o planejamento de manutenções futuras.

8. Treinamento da equipe: Garanta que a equipe responsável pela manutenção esteja devidamente treinada e informada sobre os procedimentos corretos para a operação e manutenção do sistema de lubrificação automática.

Soluções comuns para problemas com sistemas de lubrificação automático

Os sistemas de lubrificação automática podem enfrentar diversos problemas ao longo do tempo. Identificar rapidamente as questões e aplicar soluções adequadas é crucial para manter a eficiência do sistema. Abaixo, apresentamos algumas soluções comuns para problemas frequentes:

1. Vazamentos de lubrificante: Se houver vazamentos visíveis nas tubulações ou conexões, inspecione e aperte as conexões. Substitua qualquer seção danificada da tubulação e certifique-se de que os selos estão intactos.

2. Falta de lubrificante no ponto de aplicação: Se um ponto de lubrificação não estiver recebendo lubrificante, verifique o sistema de dosagem e as tubulações para detectar entupimentos. Limpe ou substitua as partes obstruídas para restabelecer o fluxo.

3. A bomba não liga: Se a bomba não estiver operando, verifique as conexões elétricas e o fornecimento de energia. Inspecione o disjuntor e certifique-se de que não haja avarias na bomba. Pode ser necessário substituir componentes elétricos danificados.

4. Sensores não respondendo: Se os sensores de monitoramento não estiverem funcionando corretamente, limpe-os e ajuste seu posicionamento. Em caso de falha, considere a substituição dos sensores para garantir um funcionamento adequado.

5. Barulhos estranhos durante a operação: Se a bomba ou outros componentes estiverem gerando ruídos incomuns, verifique se há lubrificação adequada nas partes móveis. Barulhos podem indicar desgaste ou necessidade de lubrificação adicional.

6. Falhas nos ciclos de lubrificação: Caso o sistema não esteja operando nos ciclos programados, revise a programação do controlador eletrônico. Verifique se os dispositivos de controle estão funcionando corretamente e, se necessário, reajuste as configurações.

7. Acúmulo de resíduos: A presença de resíduos no sistema pode afetar a eficiência da lubrificação. Realize limpezas regulares e use lubrificantes de qualidade que minimizem a formação de resíduos.

8. Consultar um especialista: Se os problemas persistirem e não puderem ser resolvidos internamente, pode ser necessária a consulta a um profissional especializado. Um técnico qualificado pode fornecer um diagnóstico preciso e recomendar as melhores soluções.

A adoção de um sistema de lubrificação automático apresenta-se como uma solução eficiente e moderna para garantir o funcionamento otimizado de máquinas e equipamentos.

Ao longo deste conteúdo, abordamos as vantagens deste sistema, destacando a importância da manutenção preventiva e as soluções para problemas comuns.

Investir em um sistema de lubrificação automática não só aumenta a eficiência operacional, mas também garante uma vida útil prolongada dos componentes mecânicos, contribuindo para a segurança e sustentabilidade no ambiente industrial.

Portanto, implementar estas práticas e manter o sistema em boas condições é fundamental para maximizar os benefícios oferecidos pela automação na lubrificação.